Бутылки, емкости, флаконы из полиэтилентерефталата (ПЭТ) составляют значительную часть отходов, а значит будут неиссякаемым источником сырья для переработки в гранулы. Чтобы зарабатывать деньги в этой цепочке вторичного производства, необходимо оборудование для переработки пластика. Вот существующие станки и их функционал.

Краткий обзор оборудования

Процесс по переработке пластика в небольшие шарики/цилиндры для повторного использования (литья пластиковой садовой мебели, овощных ящиков, труб, непищевых пленок и т. д.) состоит из нескольких этапов. Отсюда составляется список оборудования для утилизации пластика, различающийся по предназначению. Бутылки и другой материал проходят следующие стадии:

- Измельчение на фракции.

- Отсеивание мусора на вибрирующих ситах.

- Мокрое очищение от грязи и клея (наклеек) в центрифуге.

- Высушивание горячим воздухом.

- Разделение материала по плотности на несколько групп.

- Нагрев до температуры плавления.

- Литье тонких прутьев.

- Порезка ПЭТ на короткие бочонки, образующие гранулы.

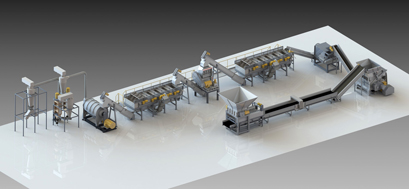

Чтобы пройти полный процесс, нужна целая линия оборудования по переработке. Она состоит из: дробилок, центрифужных линии мойки/сушки с виброситом, сепараторных установок, агломераторов, грануляторов. Между собой каждая группа аппаратов отличается по принципу работы, воздействию на материал.

Дробилки и шредеры

В промышленности так называются аппараты, разламывающие ПЭТ на небольшие кусочки. Станок справляется с бутылками, канистрами, пластиковыми ящиками, толщина стенок которого достигает 2 см. Благодаря измельчению на части, бутылки , емкости, каркасы из пластика занимают меньше места на линии и проще обрабатываются.

Ударные

Аппарат имеет прямоугольную воронку для подачи пластмассы под утилизацию. В работе применяются вращающиеся молотки. На неподвижной части емкости есть выступы, создающие дополнительное сопротивление. На высокой скорости молотки разбивают бутылки ПЭТ, а измельченные куски падают вниз и подаются дальше по линии. Процесс происходит за счет электродвигателя и жесткого или ременного привода, передающего крутящий момент на ударный механизм. Мощность влияет на производительность — оборудование способно перемолотить от 30 до 550 тонн полимеров в час. При выборе учитывают способность дробить материалы с определенной прочностью на сжатие — обычно до 320 МПа достаточно.

Роторные

Для утилизации ПЭТ и переработки под вторичное использование задействуется ротор с ножами. Неподвижная часть барабана снабжена упорами-отражателями, задерживающими материал для разрезания движущимися лезвиями. Измельчение ведется на высокой скорости. Снизу станка предусмотрена фильтровальная сетка, чтобы на линию подавались только элементы определенного размера. Все крупное содержимое остается в барабане для дальнейшей порезки.

Конусные

Переработка проходит между двумя конусами, заходящими друг в друга. Одна сторона статична, а вторая — совершает круговые покачивания и движется вверх-вниз. Действие последовательно разрушает бутылки и прочий ПЭТ, передавая крошку в накопитель. Конструкция уникальна самоочищением. Как только крошка достигает размера 10-20 мм, она продавливается движущимся конусом дальше на конвейер. Шнеки не нужны. При выборе оборудования смотрят на производительность от 12 до 1814 м куб./ч. Габариты загружаемых фракций допустимы до 314 мм. В движение рабочий узел приводится при помощи электродвигателя или гидравлических цилиндров.

Щековые

Оборудование имеет две металлические щеки, трущиеся друг об друга. При сведении сторон, ПЭТ сдавливается и дробится. Крупные фрагменты остаются в бункере до тех пор, пока не достигнут размера 10-30 мм (устанавливается оператором), отправляясь на новый цикл. Движутся щеки благодаря мощному электродвигателю и двум колесам, создающим инерционную силу для сведения. По характеристикам дробилки различаются по величине загружаемого сырья с размерами от 120 до 1000 мм.

Линии мойки

Бутылки и остальной ПЭТ, поступающий на утилизацию, содержит на себе грязь, наклейки, следы клея. Эти вещества вредят технике, поэтому измельченное сырье моют и высушивают. Это происходит на целой линии станков и переходов:

- Вибрирующее сито отсеивает крупный мусор и инородные фракции. Используется для предварительного разделения поступающей массы. Процесс возможен в несколько ступеней на "полках", расположенных каскадом. Пропускающее значение ячеек можно установить от 10х10 до 60х60 мм. Движение происходит благодаря амортизационным пружинам и электрическим моторам.

- Горячий поток воды удаляет бумагу, клей. Для этого в емкость добавляются химические средства, ускоряющие отслоение.

- На фрикционной мойке материал раскручивается до скорости 1000 об/мин и обрабатывается потоком воды. За счет гидроудара происходит окончательное отделение примесей от ПЭТ.

- В флотационной камере проводится процесс сепарации, разделяющий материалы по плотности.

- Душевая кабина выполняет последнюю мойку полимера.

- Центробежная сушилка рассеивает капли воды, стекающей по желобу.

- Пластик обрабатывается горячим воздухом до полного высыхания.

Линия бывает в комплексе или собирается по-отдельности. Вибросито для предварительного отсеивания мусора может быть одноступенчатым (только один размер фракций отбирает) или двух-трехступенчатым (разбирает массу на крошки разного калибра).

Сепараторы

Оборудование задействуется для разделения пластика по плотности и другим свойствам, чтобы сгруппировать материалы с одинаковыми характеристиками. Принцип один из трех:

- Фотометрическое разделение. Установлены сенсоры и электромагнитные излучатели, а сортировка происходит на основе оптических свойств полимеров.

- Электростатическая сепарация. Содержимое емкости перемешивается на высокой скорости. Пластмасса трется друг о друга и стенки резервуара, получая статический заряд электричества. Сепарация происходит по величине заряда.

- Флотационное разделение. Ванну с водой насыщают воздухом. В нее подаются частицы пластика. Более плотный материал тонет, а более легкий остается на поверхности. Габариты ванны достигают 10 м, поэтому требуется просторное место под установку. Но использование флотационного метода лучше других помогает удалить остатки бумаги или ПВХ включения, содержащиеся на бутылках (колечки от крышек).

Агломераторы

Оборудование нагревает пластмассу до температуры плавления за счет трения материала о стенки. Содержимое становится похоже на кашу по консистенции. Затем оператор подает шоковую воду, а за счет центробежной силы происходит разделение массы на шарики неправильной формы. Аппарат используется для переработки тонкостенного пластика, пленок, бутылок.

Грануляторы

Станок действует по принципу экструзии. Материал разогревается в цилиндре экструдера и продвигается шнеком по каскаду. Ведется процесс плавления. Жидкая пластмасса продавливается через фильеру — решетчатую вставку с отверстиями. Масса обретает форму нитей. Вещество охлаждается холодной водой, режется на продолговатые цилиндры в стренгорезке. Сформированная крошка подается в бункер, откуда засыпается в емкости для транспортировки или хранения.

Мини-завод под ключ: цена и комплектация

Чтобы начать зарабатывать, нужно продумать каналы получения сырья. Это может быть собственная станция сортировки мусора, договора с утилизирующими компаниями на поставку ПЭТ, сотрудничество с пунктами приема пластиковых бутылок и пр. В последних двух случаях предусмотрите в договоре пункт, чтобы сырье поставлялось спрессованным. Так оно займет меньше места для хранения, ожидая своей очереди на переработку. Не придется тратиться на пресс.

Для мини-завода потребуется линия по переработке пластика в гранулы в полном составе и просторное помещение, чтобы все оборудование расположить в правильной последовательности. Мы просчитали вариант "под ключ" с минимальным объемом техники и средними расценками.

Количество единиц станков зависит от желаемой производительности линии. Чем больше приборов задействовано, тем выше стоимость стартового набора. Еще на сумму стартапа влияет мощность оборудования и страна-производитель. Лидерами в сфере переработки ПЭТ выступают установки из Италии и других стран Европы: Riko RT, Redoma, Sorema, Herbold, Polystar.

В таблице приведены расчеты для небольшого завода по переработке пластика в гранулы с низкой производительностью. Это вариант для бюджетной инвестиции.

|

Основное оборудование |

Цена в рублях |

|

Измельчитель толстостенного ПЭТ |

85 000-120 000 |

|

Линия теплой мойки горячей водой+сушка с предварительным проходом содержимого через вибросито (без флотационной камеры) |

500 000 |

|

Агломератор с центрифугой |

140 000-250 000 |

|

Гранулятор с экструдером |

от 500 000 |

|

Резервуар для флотации 1 шт |

600 000-800 000 |

|

Конвейер для связки комплекса и перемещения сырья, подающие шнеки |

100 000 |

|

Итого |

2 200 000 |

Составляющие линии продаются отдельно. Их можно заказать у разных производителей, сэкономив на менее важном оборудовании и купив экструдер или полностью гранулятор известного бренда (на него приходится основная нагрузка). В продаже есть готовые комплексы, поставляемые в контейнерах. В них входит все оборудование, необходимое для переработки.

Контейнер удобно перевезти до места размещения завода. Продукция отечественных производителей обойдется от 1.5 млн руб. Аналоги итальянского производства стоят от 4 млн руб. Зарубежные аналоги отличаются повышенной мощностью, сказывающейся на производительности. Срок службы импортного оборудования дольше.

Найдя подходящее помещение и купив нужные аппараты получится начать бизнес по переработке пластика. Источника сырья в России предостаточно, а вторичное использование только улучшит экологию.

Популярные категории: