Ремонт станков бывает текущим или планово-предупредительным. Текущий ремонт связан с поломкой оборудования, как свершимся фактом. Даже если станок работает, опытный оператор по косвенным признакам (неточности обработки, шуму, вибрации и так далее) определяет, что оборудование нуждается в срочном ремонте. Плановый ремонт осуществляют по заранее составленному графику, рассчитанному по вероятностной модели отказа узлов, так называемому, временному ресурсу на отказ.

Такой подход приводит к существенному удорожанию эксплуатационных расходов. Специалисты считают, что суммарные траты на ремонт и обслуживание за весь срок «жизни» станков — от пуска до списания — в разы превышают первоначальную стоимость.

Известно, что ранняя диагностика заболевания облегчает лечение. То же самое можно сказать и о машиностроительном оборудовании. Зачастую нужно лишь подтянуть гайку или поменять копеечный подшипник, чтобы предотвратить вибрационное разрушение двигателя. Бывает и так, что дорогостоящая планово-предупредительная остановка и разборка станка оказываются излишними — станок в идеальном состоянии. Вывод прост — нужная недорогая безразборная диагностика.

Вибродиагностика

В этом плане, безусловно, поучителен опыт таких стран, как США, Япония, Англия и Франция, которые на своих машиностроительных, автомобильных, ракетно-космических заводах уже давно и успешно осуществляют ремонт станков по фактическому состоянию. Специальные технические службы оценивают состояние станков без разборки. Естественные плюсы такого подхода заключаются не только в точном прогнозировании времени безаварийной эксплуатации, но и в возможности заранее заказывать только нужные детали.

Наиболее действенным и простым способом является вибродиагностика. Любой станок представляет собой сложную кинематическую систему со множеством движущихся пар. Работа любой движущейся детали станка, будь то подшипники, шестерни, передачи, валы, шпиндели, даже гайки и винты, сопровождается определенной вибрацией, точнее её физическими параметрами — амплитудой виброперемещения, виброскоростью, виброускорением, периодом колебания или частотой. Изменение геометрии этих деталей и/или условий эксплуатации сразу же приводит к изменению виброхарактеристик. Это базовый принцип безразборной вибродиагностики. С помощью специальных приборов акселерометров в контрольных точках станка регистрируют текущие параметры вибрации и сравнивают их с базовыми, соответствующими нормальной работе. Отклонение — и есть предмет исследования для специалиста по диагностики.

|

| На фото – немецкий тепловизор Testo 880 |

Как правило, применяют пьезорезисторные акселерометры, которые отличаются широким диапазоном измеряемых частот (от сотен Гц до 130 кГц). В последнее время всё чаще используют акселерометры на переменных конденсаторах. Получаемая информация обрабатывается либо непосредственно программатором станка ЧПУ или в специальной лаборатории.

Еще один способ безразборной диагностики станков с ЧПУ получил название метод оценки согласованности работы привода. С помощью оптико-механических приборов высокой точности определяют так называемую некруглость станка. То есть при максимальной нагрузке контролируют приводы станка при проходе инструментом круговой траектории. Метод основан на изучении отклонений от идеального круга и позволяет выявить рассогласованность скоростей приводов по осям Х и У. По параметрам некруглости специалисты определяют люфты по каждой координате, неперпендикулярность и непараллельность осей, боковые люфты и несоответствие скоростей приводов техническим требованиям. Остальное — дело компьютерной техники и обработки, которая и выдаст необходимые рекомендации по устранению неисправностей.

Для безразборной диагностики станков подходит и успешно применяется контроль инфракрасного поля оборудования в работающем режиме. Увеличение трения в подшипниках, да и в других движущихся узлах, приводит к локальному увеличению температуры. То же самое можно сказать и об электронике и электротехнике. Там нарушение режима электропроводности, как правило, сопровождается перегревом. С помощью тепловизиров получают инфракрасные термограммы, которые обозначают «пораженные» — аварийные и/или предаварийные состояния узлов станка.

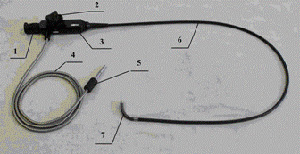

Идеальным средством для безразборной диагностики станков могут служить технические эндоскопы. Вообще, для выявления львиной доли поломок достаточно визуального осмотра деталей и узлов, к которым нет прямого доступа. Для справки, эндоскоп в буквальном смысле переводится с греческого языка, как внутренний осмотр.

Эндоскоп технический гибкий ЭТГ |

1— окуляр с диоптрийным кольцом; 2 — ручки управления дистальной частью; 3 — корпус; 4 — световод освещения; 5 — разъем для подключения к осветителю 6 — рабочая часть 7 — дистальная часть |

Фото с сайта http://www.rustim.ru/ru/info/index.php?id=799

Таким образом, современные технические средства позволяют проводить безразборную диагностику станков при весьма незначительных первоначальных затратах на необходимые приборы и технику.