Технологии не стоят на месте. Сейчас в тренде находится порошковая покраска, при которой используют технологический процесс, связанный с псевдоожиженным слоем. Суть состоит в том, что твердые частицы с помощью нагнетания сжатого воздуха обретают свойства жидкости. Это похоже на кипящую массу. В результате среда позволяет получить прочное покрытие с толщиной 0,25-0,50 мм и более, если красить в несколько слоев. Полимерная пленка надежно защищает металл от появления коррозии и воздействия агрессивных химических веществ. На поверхности электрических изделий образуется слой изоляции. По нему не проходит ток.

Плюсы и минусы

Палитра порошковых красок

Палитра порошковых красок

Для нанесения покрытия применяют специальное оборудование. Это ванны с воздушной камерой и пористой перегородкой. Для процедуры подходят только термореактивные составы с эпоксидными компонентами. Вот какие преимущества дает псевдоожиженный слой:

- Экономичность. При распылении часть краски осыпается на пол. Погружение детали в емкость исключает подобную возможность.

- Простота. Оператору не нужно пользоваться краскопультом. Процесс занимает всего 10 секунд. Понадобится лишь дополнительная сушка.

- Большие объемы. В ванну можно одновременно опускать несколько деталей. Это в разы ускоряет процесс окрашивания.

- Сложная геометрия. Каждый микрон поверхности покроется полимерной пленкой. Даже труднодоступные места.

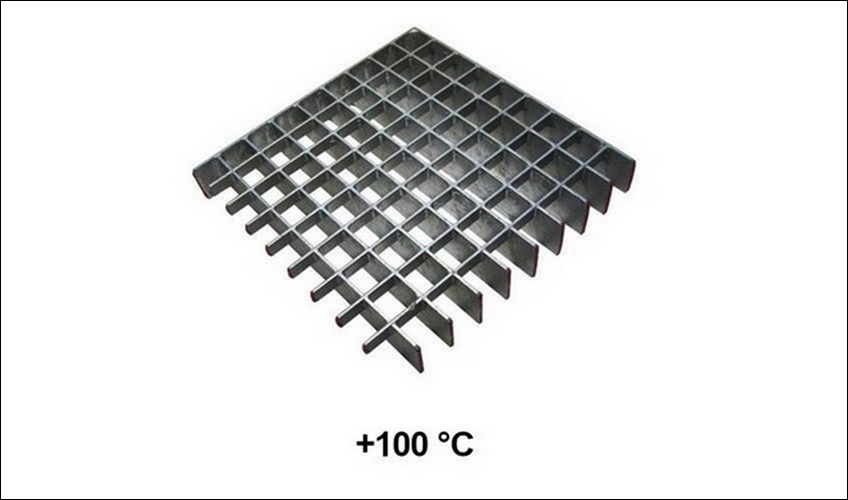

Кипящий слой позволяет работать с изделиями, у которых высокая удельная поверхность. Например, сетка-рабица, метисы, шаровые краны и решетки для мебели. К недостаткам можно отнести разве что большой объем порошка, который нужно засыпать в ванну. Кроме того, не выйдет окрасить тонкий материал из-за его низкой теплоемкости. Он быстро остывает.

Технология

Основная характеристика псевдоожиженного слоя — порозность. Это уровень расширения и высота. При подаче воздуха объем порошковой краски увеличивается на 100-150 %. Все дело в том, что твердые частицы равномерно распределяются по газовому облаку. На основе данных инженеры определяют размер аппаратов — ванн.

Ученые установили, что при закипании зернистых частиц ускоряются многие химические процессы. Гидродинамика процесса работает по такому принципу: состояние сыпучего вещества зависит от скорости воздушного потока. Поэтому важно работать с установками, созданными квалифицированными инженерами. Тогда окраска будет равномерной. И температура останется постоянной во всей кипящей массе.

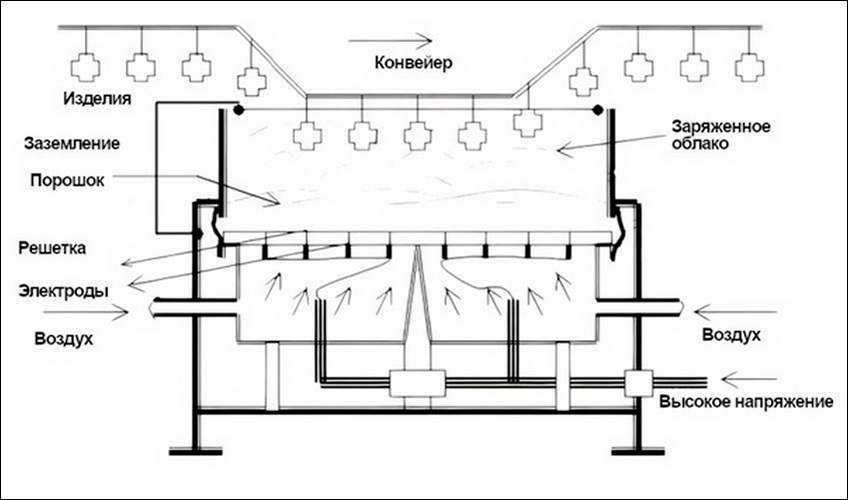

Схема работы установки для покраски

Схема работы установки для покраски

В процессе нагревания мелкие частицы порошковой краски слипаются. Это называется грануляцией. В таком состоянии слой становится более однородным, образуется меньше пыли. Но в некоторых аппаратах гранулятор не используют. Потому что консистенция краски и так обеспечивает равномерное нанесение. Да и нагрев не нужен. Теперь опишем стадии процесса.

Электрическое поле

Без воздействия электричества порошок не будет оседать на металлической поверхности. Поэтому провод с отрицательным зарядом подключают к контейнеру. Обычно это металлическая ванна или пористая сетка. Такой подход используют не в каждой установке. Порой можно обойтись без тока.

Подготовка

Если на поверхности есть следы ржавчины или краски, их нужно очистить. Для этого применяют жидкую смывку или пескоструйный аппарат. После приведения внешнего вида в норму, деталь опрыскивают обезжиривателем. Для этих целей подходит растворитель. В случае необходимости наносят фосфатирующую жидкость длся создания защитной оксидной пленки.

Предварительный нагрев

Предварительно нагретая деталь

Предварительно нагретая деталь

До помещения в кипящий слой, изделие нагревают. Температура составляет примерно 50-100 °C. Это улучшает адгезию полимерного покрытия. На поверхности холодной детали могут появиться дефекты в виде шагрени, неокрашенных участков. Да и краска не распределится равномерно.

Образование кипящего слоя

Термопластический состав засыпают в контейнер аппарата. На дне расположена мембрана, сквозь которую проходит воздух в сжатом состоянии. В результате начинается процесс псевдоожижения. Краска расширяется и приходит в движение. Образуется газовое облако.

Погружение изделия

Предмет опускают в контейнер, частицы краски оседают на поверхности. На это уходит минимум времени. Обычно 10-20 секунд. После изделие достают и отправляют на сушку. Порой к металлу прилипает избыточное количество порошка. Его можно просто стряхнуть.

Полимеризация

Изделие отправляют в закрытую камеру полимеризации, где полимерный слой «запекается» при температуре 220 °C. Краска равномерно растекается по поверхности, образуя прочную полимерную пленку. на этом этапе важно не превысить температуру, указанную в технической документации. Поэтому операторы должны пройти курс инструктажа.

Камера полимеризации

Камера полимеризации

После извлечения изделие можно передавать заказчику. Методика идеально подходит для покраски изделий из проволоки, трубопроводных вентилей, кабель-каналов и электронных компонентов.

Технологический процесс не назовешь простым. Достаточно упустить из виду несколько деталей или обеспечить недостаточную температуру, как окрашивание пойдет насмарку. Чтобы получить гарантированный результат, можно обратиться к профессионалам.

Популярные категории: