Механическая обработка металла — важный технологический процесс в промышленности. Она позволяет придавать заготовкам нужную форму, размеры и свойства поверхности. Одно из распространенных направлений — изготовление деталей для заборов и жалюзи. Здесь незаменимы специальные станки, которые способны быстро обрабатывать металлические ламели — линии холодного профилирования.

Будут рассмотрены виды механической обработки металлов и сплавов на станках для производства элементов ограждений, солнцезащитных конструкций. Информация окажется полезна как профессионалам, так и тем, кто просто интересуется темой.

Механическая обработка: что это такое

Придание исходной заготовке нужной формы, размеров путем снятия излишков материала. Вот что такое механическая обработка металла. Для этого используют резание, шлифование, полирование, сверление, прокатку. Еще есть ковка, штамповка. В основе всех этих операций лежит силовое воздействие инструмента на поверхность стали.

Металлообработка может выполняться вручную или на станках. Ручной способ применяют для единичных изделий или мелких партий. Он требует высокой квалификации рабочего. Станочный метод подходит для массового производства. Он обеспечивает высокую точность, скорость формовки деталей.

Выделяют черновую и чистовую механическую обработку. Черновая — это первый этап, когда удаляют основные неровности, формируют общий контур детали. Чистовая- завершающая стадия, придающая поверхности окончательный вид, точные размеры.

Качество механической обработки зависит от свойств металла, конструкции станка, режимов резания, геометрии инструмента. Поэтому для каждого случая подбирают свою технологию, оснастку. От этого зависит долговечность, надежность готовых изделий. Далее — основные виды механической обработки металлов и способы формовки заготовок.

Прокатка

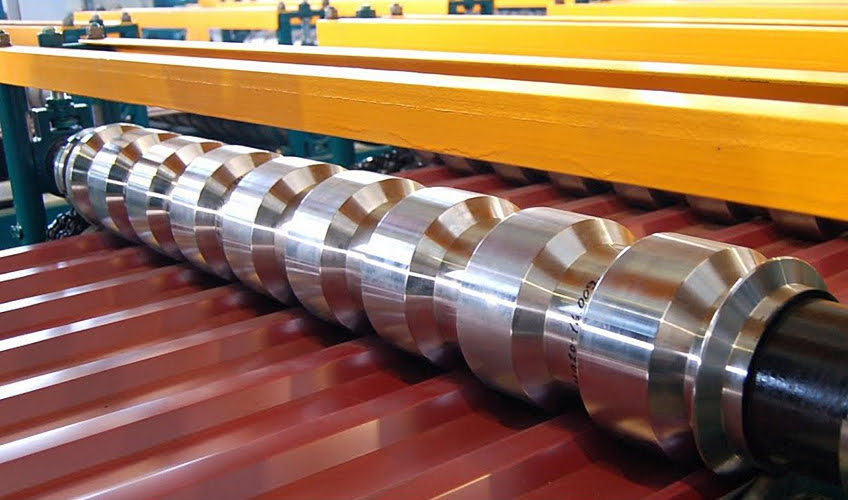

Один из распространенных способов механического воздействия давлением. Он заключается в протягивании заготовки между вращающимися валками прокатного стана. Металл пластически деформируется, приобретает нужную форму и размеры.

Прокатка металла

Прокатка металла

Прокатку применяют для изготовления листов, полос, профилей, труб. Этот метод позволяет быстро обрабатывать большие объемы металла. Он обеспечивает высокую производительность, достойное качество продукции.

Есть разные виды прокатки: горячая и холодная, продольная и поперечная, периодическая и непрерывная. Горячая прокатка происходит при температуре выше температуры рекристаллизации металла. Она снимает внутренние напряжения, улучшает структуру материала. Холодная прокатка выполняется при комнатной температуре. Она улучшает точность, чистоту поверхности.

Для прокатки используют прокатные станы. Они состоят из рабочих и опорных валков, приводных механизмов, систем охлаждения, смазки. Конструкция стана зависит от вида прокатываемых изделий, нужной производительности. Станы новых моделей оснащены компьютерным управлением, которое обеспечивает точное соблюдение заданных параметров прокатки.

Фрезерование

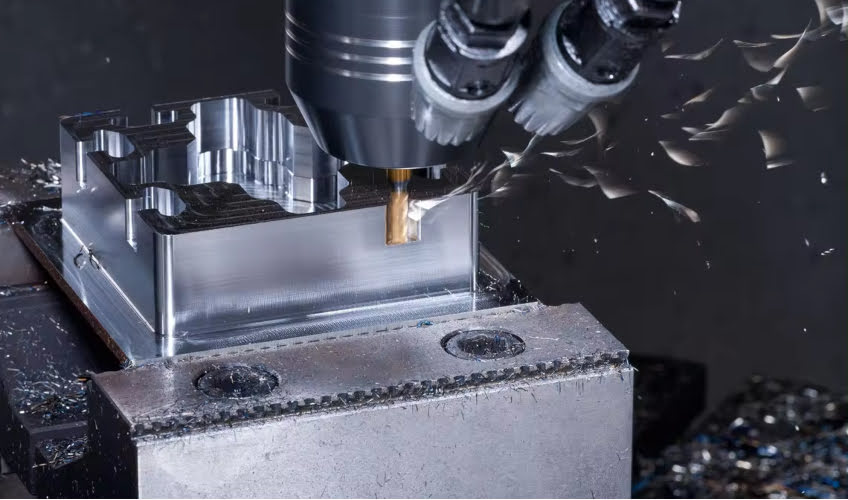

Способ механического воздействия на металл, при котором режущий инструмент (фреза) совершает вращательное движение, а заготовка — поступательное. В результате на поверхности образуются плоские или фасонные выемки, пазы, уступы.

Фрезерование

Фрезерование

Есть несколько видов фрезерования: цилиндрическое, торцовое, дисковое, концевое. Каждый из них применяется для определенных операций. Простой пример — цилиндрическое фрезерование используют для обработки плоскостей и уступов, а концевое — для получения пазов, отверстий.

Для фрезерования стали применяют фрезерные станки. Они бывают универсальными, специализированными. Универсальные подходят для широкого спектра операций, а специализированные нужны для обработки конкретных деталей или выполнения сложных видов работ.

На качество фрезерования влияют форма фрезы, режимы резания и характеристики обрабатываемого металла. Поэтому для каждой операции подбирают оптимальные режимы, инструмент. Новые фрезерные станки оснащены системами ЧПУ (числового программного управления), которые позволяют автоматизировать обработку, повысить ее точность и производительность.

Точение

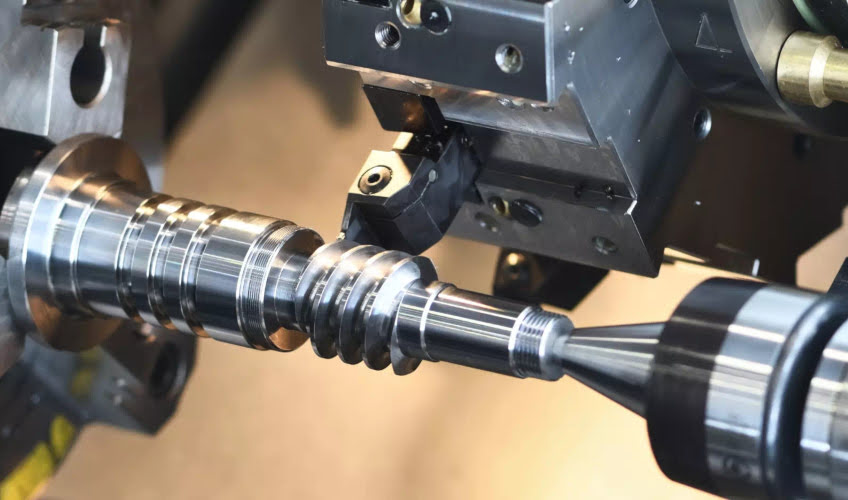

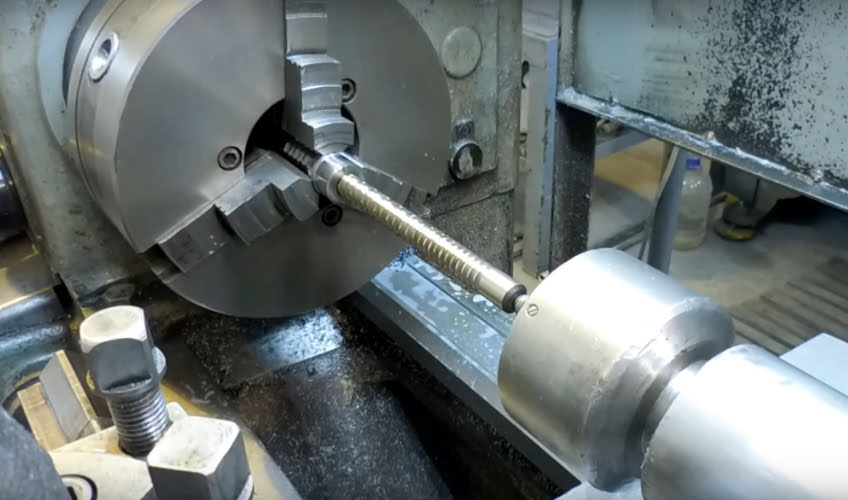

Точение — это процесс обработки деталей резанием, при котором заготовка совершает вращательное движение, а режущий инструмент (резец) — поступательное. Так получают детали с цилиндрической, конической или фасонной поверхностью.

Токарные работы

Токарные работы

Точение применяют для изготовления валов, осей, втулок, гаек и других тел вращения. Этот способ обеспечивает высокую точность размеров, качество поверхности. С помощью точения можно обрабатывать наружные и внутренние поверхности деталей.

Процесс точения осуществляется на токарных станках. Они бывают универсальными и специализированными. Универсальные предназначены для выполнения разнообразных токарных работ, а специализированные — для обработки определенных деталей. Токарные станки бывают с ручным управлением, частично или полностью автоматизированные.

Основные элементы токарного станка: станина, передняя и задняя бабки, суппорт с резцедержателем, задняя опора. Заготовку закрепляют в патроне или центрах, а резец устанавливают в резцедержателе суппорта. Вращение заготовки и перемещение суппорта осуществляется от привода.

Качество точения зависит от выбора режимов резания, геометрии инструмента, состояния станка. Поэтому токарные работы требуют высокой квалификации рабочего, тщательной подготовки оборудования.

Сверление

Сверление — это процесс получения отверстий в металлических заготовках с помощью режущего инструмента — сверла. Сверло — стержень с винтовыми канавками и заточенным концом. При вращении и осевом перемещении сверла в стали образуется отверстие нужного диаметра, глубины.

Сверление

Сверление

Сверление применяют практически во всех отраслях промышленности. Оно необходимо для изготовления деталей машин, приборов, строительных конструкций. Сверление часто используют как предварительную операцию перед нарезанием резьбы, развертыванием или зенкерованием отверстий.

Процесс сверления осуществляют на сверлильных станках. Они бывают вертикальными, радиальными и горизонтальными. Вертикальные применяют для обработки небольших деталей, а радиальные и горизонтальные — для крупногабаритных заготовок. Сверлильные операции можно выполнять на токарных, фрезерных и расточных станках.

Режимы сверления (скорость вращения сверла, подача, глубина резания) зависят от диаметра инструмента, свойств обрабатываемого материала и требований к точности отверстия. Верный выбор режимов обеспечивает высокую производительность процесса, качество обработанной поверхности. Для повышения стойкости сверл и улучшения отвода стружки применяют смазочно-охлаждающие жидкости.

Протягивание

Протягивание — это высокопроизводительный метод обработки металлов резанием, при котором заготовка за один рабочий ход инструмента (протяжки) приобретает необходимую форму, размеры. Протяжка — стержень с расположенными в определенном порядке зубьями, которые последовательно срезают слой металла.

Протягивание металла

Протягивание металла

Протягивание применяют для обработки внутренних, наружных поверхностей деталей, получения шлицевых и шпоночных пазов, зубчатых венцов. Этот метод обеспечивает высокую точность размеров и формы, а также качество поверхности. Протягивание особенно эффективно в массовом и крупносерийном производстве, так как позволяет обрабатывать много деталей за короткое время.

Процесс протягивания осуществляют на протяжных станках горизонтального или вертикального типа. Заготовку закрепляют неподвижно, а протяжка совершает поступательное движение, срезает припуск. Протяжные станки могут быть универсальными или специализированными, однопозиционными или многопозиционными.

Точность и качество обработки при протягивании зависят от конструкции и геометрии протяжки, жесткости технологической системы, свойств обрабатываемого материала. Протяжки изготавливают из быстрорежущих сталей или твердых сплавов. Их форма сложна, и они должны быть сделаны очень точно. Поэтому протяжки — дорогой инструмент. Их применяются в основном для обработки точных деталей.

Шлифование

Шлифовка — это финишный метод обработки металлов резанием, при котором с поверхности заготовки снимается тонкий верхний слой металла с помощью абразивного инструмента. Шлифование применяют для придания окончательной формы детали, для получения малой шероховатости поверхности.

Шлифование металла

Шлифование металла

В качестве инструмента для шлифования используют шлифовальные круги, бесконечные ленты или сегменты. Они состоят из абразивных зерен (электрокорунда, карбида кремния, алмаза), связанных между собой полимерным веществом. При вращении инструмента абразивные зерна срезают мельчайшие частицы металла, постепенно сглаживая поверхность.

Шлифование выполняют на шлифовальных станках: круглошлифовальных, плоскошлифовальных, внутришлифовальных, бесцентрово-шлифовальных. Выбор станка зависит от конфигурации обрабатываемой детали, требований к точности и качеству поверхности.

Процесс шлифования характеризуется высокими скоростями резания (до 50 м/с) и малыми глубинами (0,01-0,1 мм). Для охлаждения зоны резания и удаления продуктов обработки применяют смазочно-охлаждающие жидкости. Шлифование требует тщательного контроля режимов резания и правки инструмента, так как при неправильном выборе параметров возможен перегрев поверхности, образование прижогов, микротрещин.

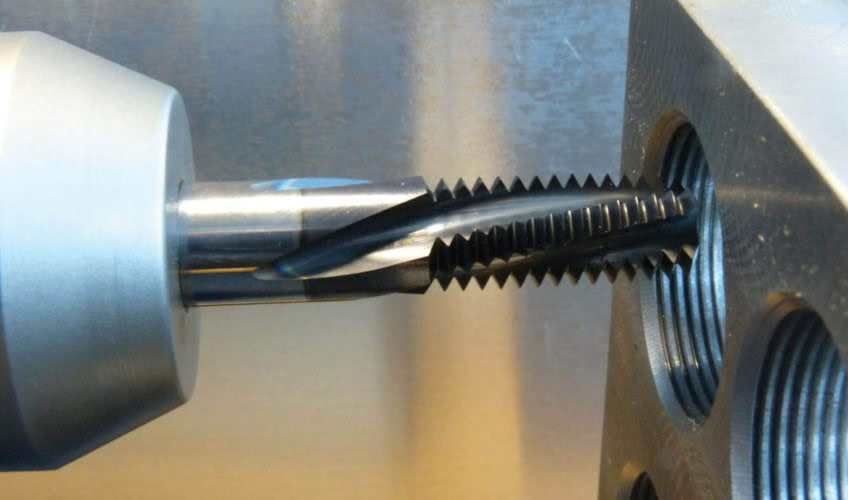

Нарезка и накатывание резьбы

Резьба — это чередующиеся выступы и впадины на поверхности детали, расположенные по винтовой линии. Резьбовые соединения применяют в машиностроении для разъемного скрепления деталей. Есть два основных способа получения резьбы: нарезка и накатывание.

Нарезка резьбы

Нарезка резьбы

Нарезка резьбы осуществляется резцами, метчиками, плашками или резьбовыми фрезами. При нарезании резьбы резцом процесс происходит на токарном станке за несколько проходов. Метчики и плашки применяют для нарезания внутренней и наружной резьбы соответственно. Резьбовые фрезы используют на фрезерных станках для обработки длинных резьб.

Накатывание — это способ получения резьбы пластическим деформированием металла. Накатывание производят с помощью резьбонакатных роликов или плашек. В результате давления инструмента на заготовку происходит выдавливание металла, формирование резьбового профиля. Накатывание обеспечивает высокую производительность и прочность резьбы благодаря упрочнению поверхностного слоя.

Чтобы получить качественную резьбу, нужно верно подобрать инструмент, режимы обработки и учесть свойства металла. Для контроля резьбы используют резьбовые калибры и микрометры. Важно обеспечить чистоту поверхности перед нарезанием резьбы, применять смазочно-охлаждающие жидкости для уменьшения трения, улучшения отвода стружки.

Станок для механической обработки металла

Прокатный станок — это оборудование для производства металлических ламелей, используемых в конструкции заборов. Он позволяет быстро изготавливать длинные полосы с заданным профилем сечения.

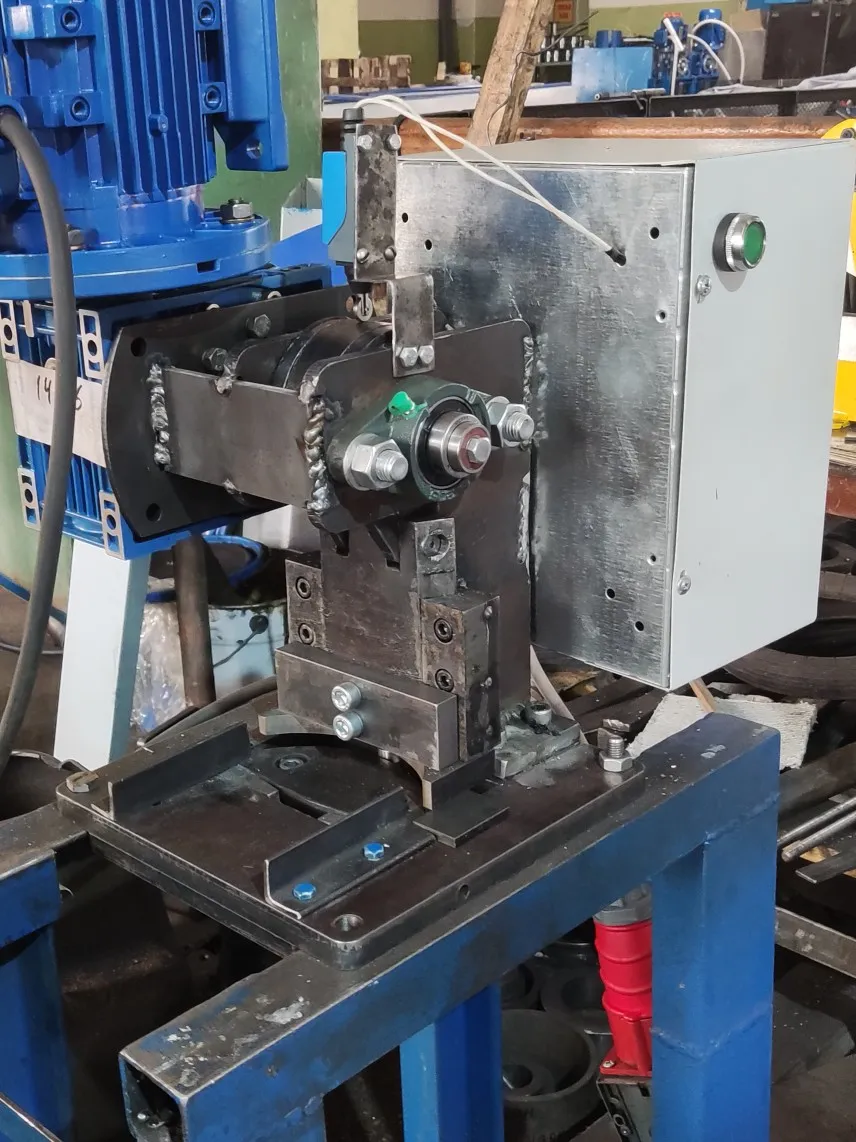

Станок для ламелей забора

Станок для ламелей забора

Основные элементы прокатного станка — рабочая клеть с валками и привод. Валки имеют специальную форму, соответствующую профилю будущей ламели. Они могут быть гладкими или с насечкой для получения рельефной поверхности. Привод вращает валки, обеспечивает необходимое усилие прокатки.

Процесс изготовления ламелей на прокатном станке включает несколько этапов. Сначала металлическую заготовку подают в зазор между валками, где происходит обжатие и формирование профиля. Далее идет обработка резанием. Ламель делят на отрезки.

Современные прокатные станки оснащены системами управления, которые позволяют контролировать скорость прокатки, другие параметры процесса. Это обеспечивает стабильность геометрических размеров и механических свойств готовых ламелей. Производительность может достигать нескольких тонн продукции в час. Станки для изготовления ламелей поставляет компания "ПрофиСталь".