В российской когорте предпринимателей средней руки, сделавших бизнес на торговле или на внедрении западных технологий, русские инженеры-бизнесмены являются, скорее, исключением, чем правилом. В наше урбанизированное время, пожалуй, нет такой технической среды, где были бы белые технологические пятна. Западные научно-технические фирмы и их восточные коллеги уже десятилетиями идут руку об руку с прогрессом и наработали научный капитал, который даёт им фору в два-три поколения перед российскими инженерами-одиночками. Тем интереснее опыт наших «Кулибиных», выплывших в бурном море инновационного бизнеса. Яркий представитель этого класса — предприниматель Владимир Лутохин, который десять лет назад решил заняться собственным делом, в итоге сконструировал оригинальный мини-станок для литья пластмассовых изделий.

— Владимир, как у вас возникла эта идея уйти в предпринимательство?

— Идея пришла во время дефолта 1998 года. Покупая поплавок для удочки, стоивший тогда 5 рублей, я задумался над реальной стоимостью изделия.

— Какими оказались выводы?

— Рентабельность шла на тысячи процентов! Ведь себестоимость поплавка — копейки. Дальше всё было делом техники: почитал нужные книги по литью пластмасс, сделал ручной станок из ВАЗовского домкрата, амортизатора от «Запорожца», спирали от утюга и горсти радиодеталей. В 1999 году я пытался изготавливать приборы–помощники для автолюбителей: индикатор искры и стробоскоп, корпуса для которых отливались из пластмассы. Но где её брать? Конечно, самым простым вариантом было использование измельчённых ящиков из-под бутылок. Год ушёл на совершенствование этого станка и освоения тонкостей литья пластмасс. Но тот станок был с полностью «ручным» приводом. Ещё девять месяцев ушло чтобы сделать более мощный, механизированный станок.

***

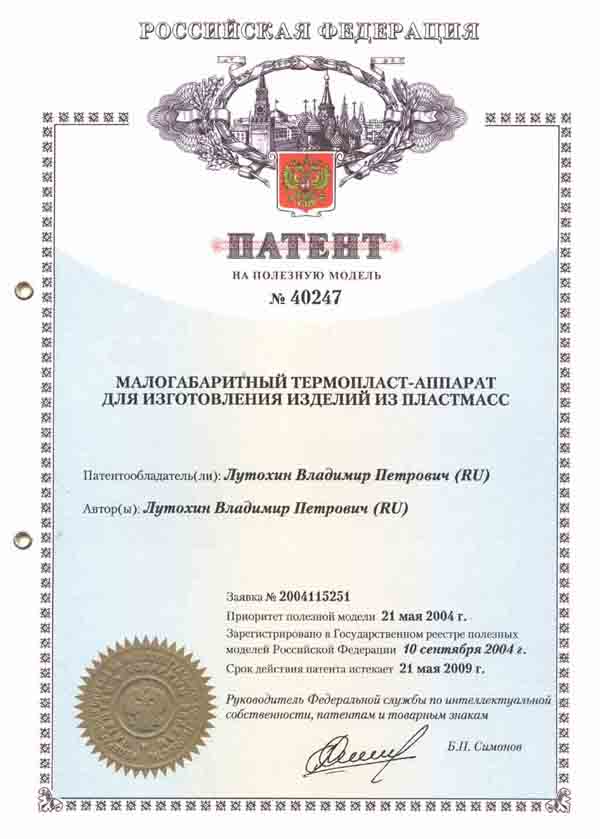

Владимир Лутохин хранит свой первый механизированный мини-станок для литья пластмасс производительностью до тысячи отливок в смену. Первая продукция, на которую был срочный заказ, была изготовлена на нём в августе 2001 года. Станок работал круглосуточно и показал достаточную надёжность. В мае 2004 года инженер запатентовал его «Полезной моделью».

Именно тогда Владимиру Лутохину пришла идея конкурировать на равных с западными промышленными аналогами мини термопласт-автоматами. (МТПА) Выяснилось, что в России МТПА не выпускаются, а зарубежные машины стоят десятки тысяч долларов.

Именно тогда Владимиру Лутохину пришла идея конкурировать на равных с западными промышленными аналогами мини термопласт-автоматами. (МТПА) Выяснилось, что в России МТПА не выпускаются, а зарубежные машины стоят десятки тысяч долларов.

Первое время инженер продавал свои чертежи, позже готовые станки. Периодически просматривая в интернете информацию о ссылках на свой первый сайт, Владимир Лутохин обнаружил интересные моменты: посетители авторитетного портала e-plastic захотели «проверить» реакцию специалистов на его идею. Вот пример нескольких отзывов пользователей портала об идее Владимира Лутохина:

*** Достойно!

Человек сделал себя сам.( МихалИваныч Авторитет).

*** просто супер. Главный Технолог Григорий

***Это хобби, видал в 80 годах подобное. Там использовали спираль от утюга и вертикальный сверлильный. Изготавливали сухари на рулевые тяги кажется из полиамида. При тогдашнем дефиците дела шли на ура

***Был на Росмолде 2008, видел ТПА с габаритами где то 0,6х0,3х0,3м

на одноместной форме клепал какую то мелочевку полистирольную. Я к чему- идея не нова и есть уже нормальные заводские экземпляры миниТПА. То что сделал этот человек - опять же от бедности. С другой стороны, почему не занять руки и мозг чем-то еще кроме баб и выпивки. В целом - молодец:-)

В декабре 2005 года инженер решил вести работу более активно, создав новый сайт, на котором идея малого бизнеса по выпуску пластиковых изделий получила дальнейшее развитие. Кстати сказать, на своем первом станке МТПА Владимир Лутохин выпустил 550 тысяч изделий, удачно их реализовав и около 150 тысяч изделий изготовили люди, которые выкупили этот первый станок весной 2009 года. Итого 700 тысяч отливок на первом станке 2001 года рождения произведено на сегодняшний день без проблем. Само собой, интересно узнать о коммерческом опыте находчивого инженера.

***

— За вашей спиной десять лет работы, какие разочарования и положительные моменты можете выделить?

— За вашей спиной десять лет работы, какие разочарования и положительные моменты можете выделить?

— Первый и отрицательный вывод. Моя наивность по поводу тысяч процентов рентабельности пропала, когда я на собственном товаре увидел, что оптовые базы, куда мы сдаём товар, стоят насмерть за каждую копейку, не повышая закупочной цены. А в магазинах России этот товар продавался с 3 – 10 кратной накруткой: опт — 5 рублей штука, розница — до 50 рублей за штуку!!! (Изделие с оптовой ценой полтора рубля продавалось в магазине по 15 рублей!). Но даже при таком вопиющем дисбалансе цен у меня рентабельность реально получается от 80 процентов и выше. Таковы реалии российского рынка. Второй и положительный вывод. Я за несколько лет литейного производства не «утонул», а жил с доходами выше средней зарплаты. Притом, что работал не каждый месяц. У меня есть возможность нарабатывать ассортимент, но нет желания. Производство – для меня это рутина. Я хочу творить, развивая станок и выбранное направление.

Пришлось сделать выбор: уйти от рутины — литья пластмасс и сосредоточить все силы только на совершенствовании своего (Патент РФ на ПМ №40247) станка. В 2007г получен ещё один патент ПМ на составную часть станка №63739. В прошлом году вынужден был принять непростое решение — продать своего первенца (станок 2001 года), когда не хватало денег на покупку нового токарного станка для собственного производства, т.к. на стороне стало практически невозможно заказывать изготовление деталей для МТПА.

— Чувствуете ли вы поддержку государства?

— В 2005 году участвовал в конкурсе «Старт 2005», который финансировался правительством России. Конкурс то отменили в начале марта, то снова возобновили. В апреле того года ездил в Краснодар для доклада. Заявка не прошла. Как мне потом сообщили: «мелковат проект». Вот если бы я предложил повернуть южную реку на север или наоборот – тогда другое дело. Вторым возражением было то, что на моём станке может начаться массовая подделка промтоваров, поскольку очень доступна цена и он неприхотлив в эксплуатации – ставь, где хочешь, хоть на кухне… Ну что ж. Сверху - видней.

— Малые стартовые расходы бесспорный плюс в любом бизнесе. И, если можно, сравните ваше оборудование с аналогичными западными образцами?

— По информации от одного из посетителей моего сайта, турецкая линия для производства погонажных изделий (плинтуса, кабель-каналы и тому подобное) им стоила 130 тысяч долларов (суммарные расходы с перевозкой, растаможкой и так далее). Делайте выводы сами (по цене). Мой станок стоит 120 тысяч рублей. И если приложить дополнительные средства и силы для модернизации, то на моём станке можно будет делать те же плинтуса и кабель-каналы, правда, с меньшей производительностью.

Другой, более близкий, пример для сравнения - зарубежный МТПА «Бэбипласт» с ценой у российского дилера чуть меньше миллиона рублей. Это чудо инженерной мысли доступно далеко не каждому, желающему начать производство мини пластмассовых изделий. Другие, более мощные термопластавтоматы, предлагаемые сегодня на рынке, требуют большой производственной, финансовой базы, квалифицированного высокооплачиваемого персонала. Не каждый может стартовать с такой точки. А мой станок, запас сырья и склад готовой продукции – всё размещается на площади в 15 квадратных метров. Люди, которые иногда помогали, обучались работе на станке за 20 – 30 минут.

— Каковы ваши планы?

— В этом году намечен творческий отпуск на 8-10 месяцев для перевода управления станка на ноутбук и реализацию других новшеств, которые пока существуют в виде идеи и в записной книжке.