Подготовка к окраске зависит от структуры поверхности под наносимую краску, от необходимых степеней очистки и каково требование подготовки поверхности.

Механическая подготовка поверхности под окраску

Степени очистки

По ГОСТу 9.402-2004 определены 4 степени очистки чёрно-металлических поверхностей от окалины и коррозии. При наивысшей степени – окалина и ржавчина не видны при увеличении в 6 раз. Наименьшая степень характеризуется удалённой с поверхности ржавчиной и окалиной (отслаивающейся).

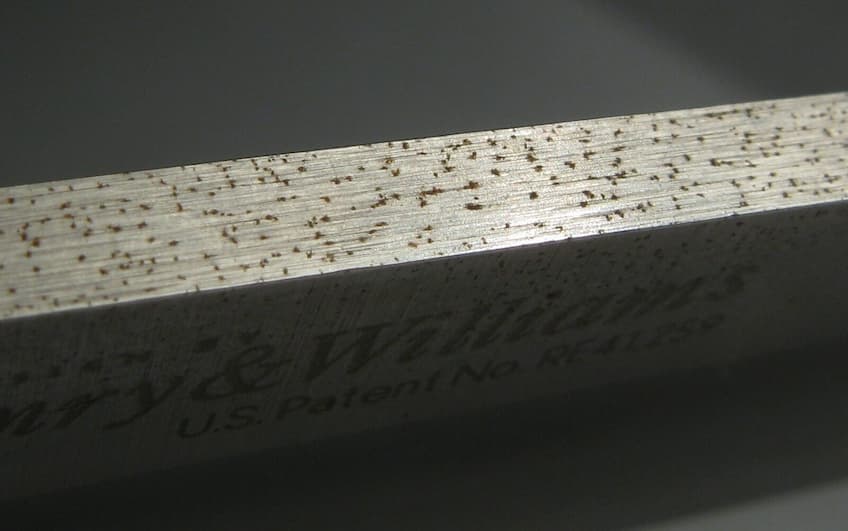

При этом возможны 4 уровня заражения ржавчиной – от совсем не затронутой до видимой без увеличения лёгкой точечной коррозии.

Степени подготовки поверхности

Стандартом ISO определены 7 степеней подготовки поверхностей:

- St1, St2, St3 – просто обработка, тщательная и очень тщательная ручная обработка и электроинструментами;

- Sa, Sa1, Sa2, Sa2,5, Sa3 – очистка пескоструйная (просто пескоструйная, лёгкая, тщательная, очень тщательная, чистая визуально).

Более высокая степень очистки используется в автомобилестроении. Из считающейся лучшей пескоструйной очистки применяется Sa2,5.

Подготовка поверхности

Общие требования предъявляются ГОСТом 9.402-80. Что касается механической обработки, то после очистки поверхностей производятся обеспыливание (обдувом сжатым воздухом или мягкой специальной кистью) и обезжиривание (уайт-спиритом и моющими растворами, включая щелочные).

Иногда обеспыливание производят сильной струёй воды с последующей сушкой. А органические наслоившиеся загрязнения (на металле толщиной не менее 6 мм) устраняют кислородно-ацетиленовой горелкой.

Подготовка поверхностей под покраску

Подготовка поверхностей под покраску

Малярный инструмент (шпатели, щётки, скребки) применяют при небольших площадях поверхности. На больших используют механизированный инструмент, включая галтовку. Она нужна в случае мелких деталей, которые обрабатываются вращающимися барабанами. Может быть сухой и мокрой – к абразиву добавляются жидкие спец. средства. При этом удаляется окалина, заусенцы, разного рода неровности, у изделий понижается шероховатость.

Широко распространена струйная очистка. К воде добавляются абразивные материалы, в том числе металлический песок, шлаки, дробь. После неё обязательны пылевая очистка и обезжиривание.

Важно: после механической обработки металл быстро начинает окисляться. Во избежание этого его надо загрунтовать или покрасить.

Плюсы-минусы механической обработки

К плюсам механической обработки относят возможность сразу после неё начинать обработку изделий любого размера и любого типа металлов. Особенно это касается различных крупногабаритных изделий.

Минусы:

- очень трудоёмкий процесс;

- высокая стоимость;

- невозможно обрабатывать сложно-конфигурационные тонкостенные изделия.

Подготовка поверхности химическим способом

Применяется при необходимости решения задачи повышенной защиты ЛК покрытий, улучшения их свойств. Очистка может проводиться механическим методом. Совместно с травлением – при необходимости удалить остатки краски, окалину, глубоко въевшуюся коррозию.

Это обычно имеет место, когда ожидаются суровые условия работы. Также в такой подготовке есть необходимость при предполагаемой покраске сложных изделий любой формы. Эти технологии хорошо автоматизируются и обеспечивают высококачественные подготовки под требовательную окраску.

ЛК покрытия – по сути полупроницаемые мембраны, через поры в нём влага просачивается на металлическую поверхность, запуская механизм коррозии. Химическая подготовка формирует на поверхности конверсионный слой, что значительно улучшает качество и состав лакокрасочного слоя над ним.

Подготовка под высококачественную покраску

Применяется полная химическая подготовка поверхности, включающая: тщательную очистку и формирование на очищенной поверхности высококачественный конверсионный слой.

Конверсионный слой

Может быть фосфатным или хроматным. Он – промежуточный между лакокрасочным нанесением и металлической поверхностью. Его плюсы: обеспечивается чистота и равномерность обезжиренной поверхности. В силу хороших изолирующих свойств ингибирует коррозию под плёнкой. Обеспечивает хорошую адгезию (сцепляемость) и состояние поверхности.

Выбор технологии

Выбор технологии хроматирования, фосфатирования или оксидирования зависит от трёх составляющих:

- будущие эксплуатационные условия;

- применяемый покрасочный материал;

- тип металла.

Металлы – либо чёрные (чугун, сталь), либо цветные (включая оцинкованную сталь, сплавы цинка).

Поверхности чёрных металлов необходимо подготовить фосфатированием. Цветных – хроматированием. Если в изделии оба типа металла, то как правило применяют фосфатирование. Образуемый кристаллический фосфатный слой наделён хорошими защитными качествами. Но аморфный фосфатный слой менее коррозионно стоек, чем хроматный.

Питтинг (точечная коррозия)

Питтинг (точечная коррозия)

Для процесса кристаллического фосфатирования необходимо выполнять 6 стадий – в случае жёстких условий. Для условий помягче, в том числе внутри помещений применяется аморфное фосфатирование – в 3-4 стадии. После каждой стадии осуществляется водная промывка. Заключительная промывка производится водой, очищенной от минералов.

После хроматирования/фосфатирования осуществляют обезжиривание. Заключительная стадия – пассивирование (образование на поверхности тонкой оксидной плёнки).

Сушка в спец. камерах завершает процесс.

Технология подготовки поверхности и изделий под окраску

Применяются различные методы хим. подготовки:

- распыление – струёй под низким давлением, обычно используется АХПП (агрегат хим. подготовки поверхности);

- погружение – через ряд последовательно расположенных ванн, тоже АХПП, но другой;

- пароструйный – вручную, стволом-распылителем (высокотемпературной пароводяной смесью под высоким давлением) производится обезжиривание одновременно с аморфным фосфатированием; используется на крупногабаритных изделиях.

Стандартная технология подготовки поверхности под окраску

В случаях, когда не требуется особое качество окрашивания, применяется специальное оборудование и стандартная технология подготовки поверхности под окраску.

Можно выделить 4 основных этапа:

- Очистка. Включает удаление разного вида загрязнения – щётками, скребками. Старая краска, окалина, ржавчина устраняются термообработкой – сначала нагреваются пламенем горелки и далее шлам убирается щётками, скребками. Большие объёмы зачищать лучше пескоструйными аппаратами или электрощётками.

- Обезжиривание. На этом этапе устраняется сильно въевшаяся ржавчина – протиранием поражённых мест раствором уксусной кислоты (10-процентным) или специальным моющем средством для обезжиривания. Перед этим поверхность протирается растворителем, удаляется органика, масляные пятна. Не забудьте: смыть кислоту водой и дождаться высыхания.

- Нанесение грунтовки – на полную поверхность перед окраской. Дополнительная защита очищенного металла от быстро развивающейся коррозии и выравнивание поверхности. Финишное покрытие приобретает необходимую адгезию.

- Шлифовка. Мелкой наждачкой пройтись по высохшей грунтовке, убрать небольшие неровности, соринки. Протереть чистой тряпкой.

Пескоструйная обработка

Пескоструйная обработка

Подобрать необходимое оборудование вам помогут специалисты центра порошковых покрытий «Радар»

Всегда ли требуется обработка поверхностей под окраску

Не требуется обработка поверхностей под окраску только в одном случае – если поверхности уже в должной степени готовы, то есть очищены, обезжирены, загрунтованы, и отшлифованы в минимально необходимой степени.

Популярные категории: