Производство метизной продукции – очень актуальный бизнес сегодня. В строительстве, мебельной промышленности, да и просто у частных покупателей эти материалы постоянно востребованы. Причем, наиболее популярный продукт широкого применения – саморез.

По оценкам экспертов, в Россию ежемесячно импортируется в среднем около 1000 тонн этой продукции и сотни тонн производятся внутри страны. Объяснить это легко. Во-первых, налицо тенденция в сторону упрощения любых конструкций. Если хотите, востребованы легкие конструкторы, которые легко собираются и разбираются. Заметьте, вытащить заколоченный гвоздь или выкрутить саморез – задачи разные по уровню сложности. Во-вторых, крепеж выпускается не штучно, а тоннами. И в массовом производстве важную роль играет скорость. Выточить болт и отдельно к нему гайку – более сложный процесс, чем производство 1 самореза.

Вот и выходит, что выпуск саморезов – не просто популярный вид бизнеса, но и приносящий стабильный доход. Средняя надбавка к цене производителя при продаже оптом составляет 7-30%, в розницу – 50-200%.

Метизный рынок

Потребности России в строительном крепеже на 75% удовлетворяются за счет импорта – в основном из Юго-Восточной Азии и Украины. Отечественная крепежная отрасль представлена шестью крупнейшими метизными предприятиями («Северсталь-метиз», «ММК-метиз», «Мечел-метиз», УЗПС, Западно-Сибирский металлургический комбинат и «Евразхолдинг»). Они занимают 85% российского производства, но это не показатель, учитывая, что заводы с каждым годом всё больше проигрывают в цене и качестве зарубежным производителям. В первую очередь, Китаю.

Средним и малым предприятиям на этом рынке остаются жалкие 15%. Тем не менее, по прогнозам экспертов, будущее как раз за небольшими производствами. Во-первых, максимальная доступность самой большой в мире сырьевой базы. Россия является главным производителем и экспортером металлов и металлосплавов. Во-вторых, преимущество «малышей» перед гигантами в гибкости и индивидуальном подходе к заказчику. Далеко не всем нужен стандартный саморез. Имея хороший набор матриц можно выпускать продукт разной длины, диаметра и с разной резьбой. Более того, современное оборудование настолько универсально, что не будет ограничивать начинающего бизнесмена только выпуском саморезов. Даже недорогие станки могут производить дюбели, винты, шурупы и т. д.

В итоге получаем следующий вывод. Китай, конечно, очень серьезный конкурент, но и он занимается штамповкой. Всё большую роль играет уникальность продукции, а не цена. Производство такого «спецкрепежа» вкупе с точностью и соответствующим качеством дают отличную рентабельность. Не смотря на небольшие объемы выпуска наценка на себестоимость может превышать 100%.

Технология производства саморезов

Выпуск этого вида крепежа не сложнее технологии по производству гвоздей. Процесс выглядит следующим образом. Проволока нужного диаметра подается в отрезной автомат. Здесь она режется на куски требуемой длины. Там же происходит высадка головки самореза. Затем полученная заготовка подается в автомат для нарезки резьбы. Все размеры будущего изделия задаются предварительно.

Однако такие саморезы подойдут разве что для латания дыр в старом деревянном заборе. Если вы хотите выпускать действительно качественный, а главное, конкурентоспособный продукт, дооснастите линию дополнительным оборудованием.

Готовый практически саморез необходимо отправить в автоматическую закалочную печь. После чего на автоматическую линию мойки саморезов. Наконец, на линию нанесения на него антикоррозийного покрытия.

Только после всех этих этапов на выходе получается продукт полностью готовый к использованию.

Оборудование для производства саморезов

Операционная линия выстраивается следующим образом:

— холодно-высадочный автомат, формирующий конфигурацию изделия;

— резьбонакатной станок, выполняющий заданный метрический профиль;

— закалочная печь для снятия поверхностного напряжения металла;

— автоматическая линия гальваники, состоящая из 5-10 параллельно стоящих ванн для подготовки поверхности изделия и дальнейшего защитного покрытия;

— центрифуга для сушки готовых изделий подогретым воздухом.

Холодно-высадочный автомат

Здесь проволока режется на заготовки, которым затем формуются головки и острие. Равномерную подачу обеспечивают механизмы станка, оснащенные пружинами и смазочной жидкостью. Далее готовый полуфабрикат выталкивается по желобу в короб.

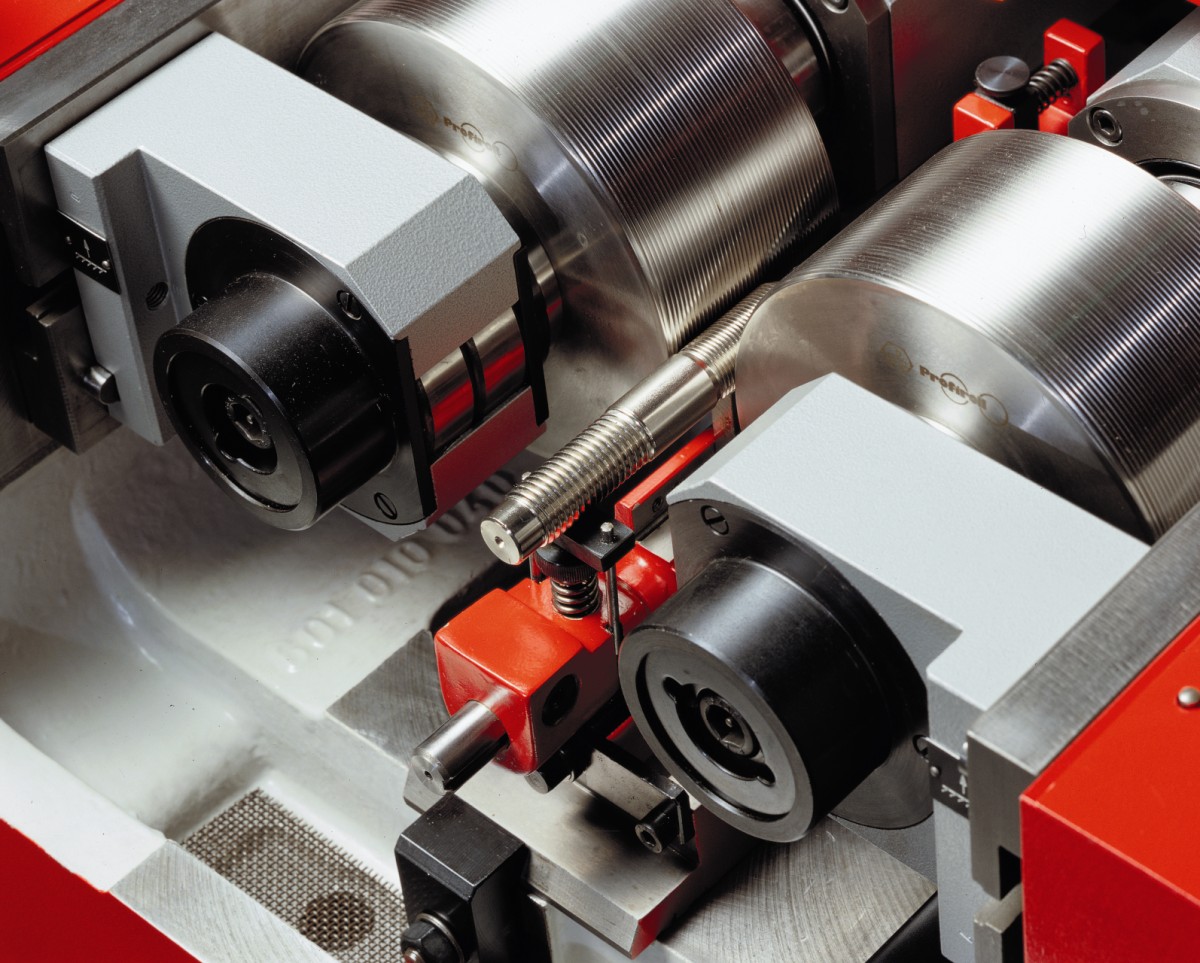

Резьбонакатной станок

Оснащен плоскими плашками для нарезания резьбы. Съемные плашки поставляются к станку с разным шагом резьбы. Специальные захваты подают заготовку в пространство плашек, обеспечивая жесткую нарезку рабочей части самореза.

Оснащен плоскими плашками для нарезания резьбы. Съемные плашки поставляются к станку с разным шагом резьбы. Специальные захваты подают заготовку в пространство плашек, обеспечивая жесткую нарезку рабочей части самореза.

Закалочная печь

Закалка саморезов происходит в термической печи при температуре 870-920 ˚С. Твердость поверхностного слоя детали должна достигнуть не менее 55 единиц по Бринеллю.

Линия гальваники

Стадия обработки и покрытия цинком протекает поэтапно. Детали засыпают в специальный крутящийся барабан и погружают в ванну с обезжиривателем марки КХ или его аналога на определенное время. Затем барабан автоматически поднимается из первой ванны и подается во вторую с фосфатом на заданное время. Далее барабан поступает в ванну химического оксидирования. Завершающая стадия – промывка в чистой воде и операция с электролитом для покрытия поверхности слоем цинка при помощи цинковых анодов.

Центрифуга для сушки

Сушка изделий происходит с помощью их обдува сжатым, горячим воздухом в сушильном шкафу или центрифуге.

В идеале производственную линию можно дооснастить автоматической системой контроля качества, на которой будет происходить отсев некондиции. Так же ускорит процесс упаковочная линия.

Все операции при должной автоматизации можно осуществлять с пульта управления. Тогда для контроля линии потребуется только один человек. Ведь при всей сложности современных станков они максимально просты в освоении. После настройки оборудование может до года работать без сбоев.

Обзор моделей и производителей

Производством станков для выпуска саморезов занимаются как зарубежные, так и отечественные компании. Безусловные лидеры – тайваньские фирмы LianTeng и FOB, а также китайские Candid и INNOR. Им стараются не уступать немногочисленные производители России и Украины.

Модели отличаются друг от друга в первую очередь конструктивно, что в свою очередь влияет на производительность и цену станка.

Самые простые машины имеют производительность около 50-60 саморезов ограниченного ассортимента в минуту. Более сложное оборудование может выпускать до 250 штук. Цены на станки начинаются от 70 000 рублей за новые экземпляры. Всего же, по оценкам специалистов, на начальном этапе придется потратить не менее 700 000 рублей.

Начинающим метизный бизнес профессионалы советуют не брать б/у оборудование и старые модели. Дело в том, что только современные станки могут выпускать наиболее востребованные на рынке размеры саморезов и обеспечивать стабильность производства.

Хорошие варианты для старта:

— холодновысадочный автомат YH1564 (LianTeng),

— холодновысадочный автомат YH2076 (FOB),

— холодновысадочный автомат Z12-5 (Candid),

— холодновысадочный автомат ID5 X 85 в связке с ID6 X 130 (INNOR).

Владислав Пермин, специально для Equipnet.ru