Перед покраской порошковой краской металл нужно защитить от негативного воздействия окружающей среды. Иначе рано или поздно на поверхности начнет развиваться коррозия, появится ржавчина, разрушающая сталь изнутри. Фосфатирование повышает износоустойчивость. Технология появилась в 1869 году. Металлурги погрузили раскаленную сталь в раствор фосфорной кислоты. В результате изделие долгое время не покрывалось ржавчиной. Химикам понравился эффект, и они начали разработку специальных составов.

Технология

Крепежные элементы с защитной пленкой

Крепежные элементы с защитной пленкой

Фосфатирование — формирование защитной пленки на поверхности металлов за счет обработки растворами с содержанием фосфорнокислой соли. Верхний имеет низкую электропроводность, что максимально тормозит процесс развития коррозии. Есть и другая полезная функция — улучшение адгезии. Технологию применяют для того, чтобы грунт и краска лучше держались на поверхности кузова автомобиля.

Кстати. Фосфатирование показывает максимальную эффективность на углеродистой и низколегированной стали.

После фосфатирования резко уменьшается расход грунтовки в процессе окрашивания. Причина тому — увеличение силы адгезии. Малярный цех уменьшает расходы на порошковые материалы, повышая рентабельность производства.

Преимущества фосфатной пленки

В течение 10 лет ржавчина «съедает» столько железа, сколько за год выпускают все металлургические заводы мира. Люди давно хотели решить эту проблему. И сейчас фосфатирование помогает справиться с задачей. Главные преимущества технологии таковы:

- защита от высокой влажности;

- возможность эксплуатации при напряжении до 1000 В.

- уменьшение негативного эффекта от воздействия активной «химии».

После нанесения покрытия, сталь не теряет эксплуатационные свойства даже в экстремальных условиях. Ей не страшны синтетические масла, лакокрасочные материалы, высокие температуры. Обработанному изделию могут нанести вред только кислоты, щелочи и водные пары.

Виды фосфатирования

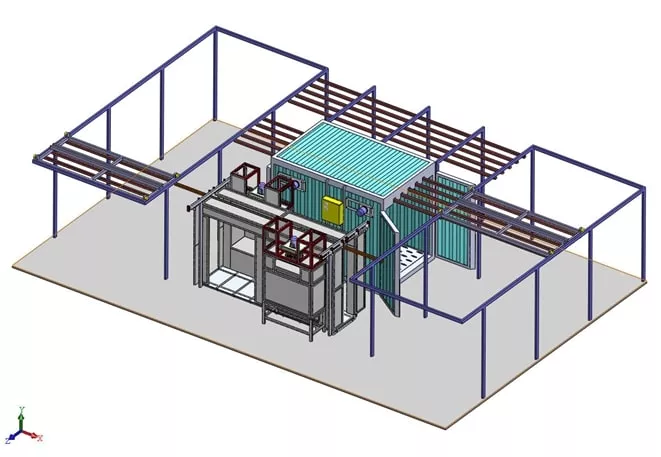

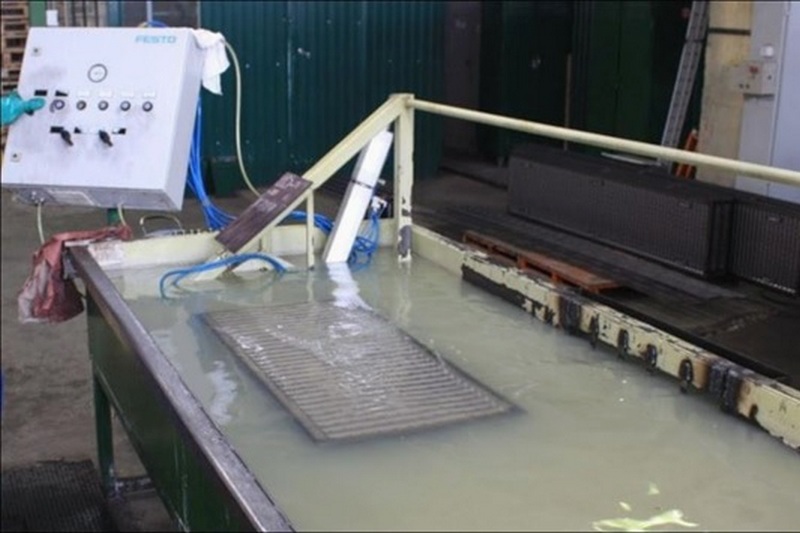

Фосфатирование погружным методом

Фосфатирование погружным методом

Во время протекания химических реакций на железе образуются фосфаты и дигидрофосфаты. Есть три способа защиты стальных конструкций:

- Погружение в тару с активным раствором.

- Распыление состава в закрытой камере.

- Обработка поверхности.

При «ручном» порошковом окрашивании используют третий метод, на автоматизированных линиях — второй или первый.

Низкотемпературное

Сталь не подвергают нагреву. Температура на ее поверхности не превышает 25-40 °C. В объемный резервуар с жидкостью насыпают соль «Мажеф», нитрат цинка и фтористый натрий. Уровень фосфатирования зависит от концентрации активных компонентов раствора.

В остальных случаях на производстве используют концентрат. Он состоит из воды, в которой растворены: нитрат и монофосфат цинка, фосфорная кислота и сода. Кислотность состава увеличивают за счет добавления гидроксида натрия.

Нормальное

Температурный режим поддерживают на уровне 97-98 °C. Деталь нагревают, а потом обрабатывают жидкостью с 30-35 г/л соли «Мажеф». В тепле химические реакции идут активнее, что положительно сказывается на укреплении защитного слоя. Если опустить температуру, образуется много шлама, при повышении «градуса» покрытие кристаллизуется.

Время начала процесса отсчитывают с момента появления пузырьков водорода. Кислотность измеряют в точках. Если превысить нормативы, процесс фосфатирования пойдет неустойчиво.

Электроизоляционное

Для предыдущих видов фосфатирования металл не требовал предварительной подготовки. При ускоренном процессе главная задача — убрать оксид кремния, образующийся на поверхности при производстве стали. Для этого детали промывают, обезжиривают щелочью и направляют в соляную кислоту для травления.

Чтобы убрать остатки едких веществ, металл обрабатывают раствором кальцинированной соды.

Фосфатирование в домашних условиях

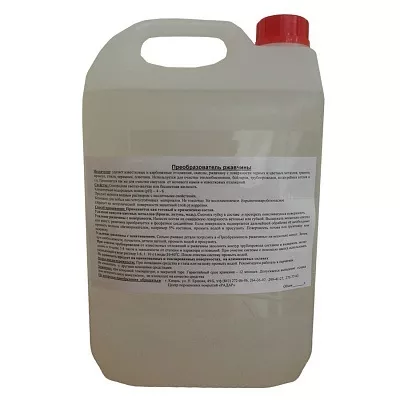

Жидкость для фосфатирования

Жидкость для фосфатирования

Промышленные методы не годятся для формирования защитной пленки в домашних условиях. В покрасочном цехе и гараже используют электрохимический метод. Деталь опускают в раствор, содержащий соль «Мажеф» или фосфорную кислоту, затем устанавливают на минусовой электрод, погруженный в жидкость. На цинковый стержень, который играет роль анода, подают электрическое напряжение в 25 В. За полчаса изделие покрывается пленкой.

К слову. Методика хорошо работает с металлическими заготовками прямой формы. Если геометрия объемна со значительной кривизной, то процесс фосфатирования не затронет всю поверхность. Останутся места с тонкой пленкой, подверженные развитию коррозии в будущем.

Самостоятельно приготовить раствор не так легко. Понадобится реагент с нитратом цинка и солью «Мажеф» в составе. При этом важно точно соблюсти пропорции. Проще приобрести средство для обезжиривания и фосфатирования. Концентрат подходит для обработки стальных, оцинкованных и алюминиевых изделий. После обработки на поверхности металла быстро сформируется защитная пленка. Через полчаса-час можно приступать к порошковому окрашиванию.

Средства для подготовки к окрашиванию можно заказать в Группе компаний «Центр порошковых покрытий Радар». Профессионалы из Казани создают растворы и производят оборудование для малярных работ с 1993 года.

Популярные категории: