Переработкой древесины занимаются государственные и частные предприятия. Древесные отходы, как правило, утилизируются, платя экологическим службам районов штрафы, не видя выхода из этого положения.

2. 1.1. Цели проекта

3. 1.2. Существующие приоритеты и их влияние на проект

4. 2. Анализ рынка и стратегия маркетинга

5. 3. Особенности производства

6. 3.1. Технологическая схема производства

7.

8. 3.3. Организационно-технический план производства

9. 3.4. Сырьё и материалы

10. 3.5. Отработка технологических операций

11. 4. Финансовая оценка проекта

12. 4.1. Затраты по основным статьям на создание производства (без учета НДС).

13. 4.2 Ежемесячные затраты для оценки себестоимости продукции.

14. 4.3. Суммарные расходы

15. 4.4 План финансирования.

16. 4.5. План возврата средств

Простое сжигание опилок с повышенной влажностью встречает понятное сопротивление экологов, так как при этом возникают проблемы неполного сгорания и выделения окиси углерода (угарного газа).

Понятно, что введение в процесс сжигания древесных отходов, даёт вклад в уменьшение потребления экспортного энергоносителя. Заметное количество древесных отходов есть во многих районах.

Существуют различные технологии изготовления топливных древесных брикетов. Применение их в качестве топлива существенно улучшает процесс сгорания. Калорийность древесных брикетов близка к калорийности сухой древесины. Спрос на такое топливо в Западной Европе постоянно высокий. Европейские посредники готовы закупать практически неограниченное количество древесных брикетов.

В Европе выпускаются установки, которые производят древесные брикеты из сырых опилок и где сушка до необходимых для производства топливных брикетов 12% влажности производится с применением газа и дизтоплива.

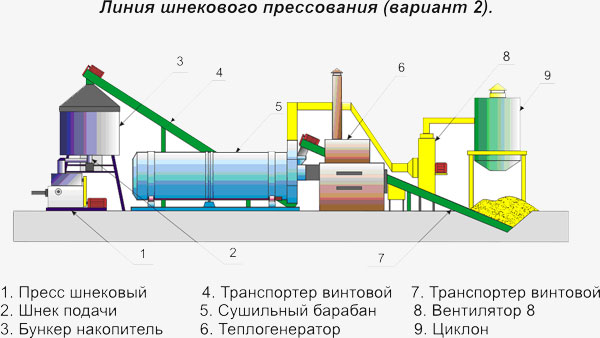

На техническое основе данного бизнес-плана была выполнена разработка проекта и организовано производство узлов линии шнекового прессования на предприятиях Белоруссии. Принцип работы основного узла – шнекового пресса, аналогичен тому, который фирма «Pini+Key» (Австрия) использует уже десятки лет.

Цена данной установки существенно дешевле западных аналогов при сравнимых эксплуатационных характеристиках.

Стоимость базового комплекта оборудования для производства топливных брикетов, включая шефмонтажные работы, составляет €110 000, общая стоимость проекта, включая пуско-наладочные работы, организационные и начальные эксплуатационные затраты до выпуска продукции, составляет €. Суммы даны без учета НДС.

|

Вариант 2 предполагает переработку только опилок влажностью не выше 55%. |

||||||

| 2 | Пресс шнековый | 1 шт. | 113 | 400-600 | 250 | 111 000 |

| Шнек подачи | 1 шт. | |||||

| Бункер накопитель | 1 шт. | |||||

| Барабан сушильный СК-1М | 1 шт. | |||||

| Вентилятор | 2 шт. | |||||

| Теплоагрегат | 1 шт. | |||||

| Циклон | 1 шт. | |||||

| Транспортер винтовой | 2 шт. | |||||

| Пульт управления | 2 шт. | |||||

| НУР 250В (измельчитель) | 1 шт. | |||||

Экономические расчёты даны по состоянию на 01.03.2008 года.

По желанию заказчиков линия может дополнительно комплектоваться: оборудованием переработки отходов древесины в стружку (варианты комплектации 3 и 4).

1. Основная идея проекта

1.1. Цели проекта

Цель проекта заключается в том, чтобы из практически бесплатного сырья, произвести экспортную продукцию. При этом появляется возможность с одной стороны ввести в энергетический баланс отходы, а с другой – улучшить экологическую обстановку.

1.2. Существующие приоритеты и их влияние на проект

Переработка отходов древесины, так или иначе, решается практически во всех странах мира. Восточная Европа, в том числе Российская федерация в целом, в настоящее время существенно отстает по наращиванию объёмов переработки древесины.

Фирмами «TOS Svitavy», «Briklis» (Чехия) созданы установки для переработки влажных опилок в древесные брикеты производительностью по выходу до 600 кг/час. Однако, европейские цены выше в несколько раз выше, чем на оборудование со схожими возможностями производства Беларуси. Так, например, дилер фирмы «Briklis» может предложить оборудование в комплектации с сушильной установкой комплектации от 290 тысяч USD. Пресс в аналогичной предлагаемой по данному варианту комплектации производства австрийской фирмы Pini+Kay стоит 78000 € .

2. Анализ рынка и стратегия маркетинга

Для иллюстрации свойств древесных брикетов приводится теплотворная способность распространённых видов топлива (МДж/кг).

- Дрова …………………..10;

- Дизельное топливо…….42.7;

- Уголь каменный …….…22;

- Торф………………… …10;

- Брикеты древесные ….19.

При этом древесные брикеты при сжигании выделяют значительно меньше золы и СО2 в связи с чем пользуются стабильным спросом на Европейском рынке.Технологически режим работы установки непрерывен. Отправка по мере накопления объёма на фуру грузоподъёмностью ~ 20 тонн.

3. Особенности производства

3.1. Технологическая схема производства

3.3. Организационно-технический план производства

- Работа по созданию линии содержит следующие, обычные в таких случаях, этапы:

- организационная работа по размещению;

- изготовление нестандартного оборудования;

- закупка комплектующих;

- согласование размещения с контролирующими организациями;

- поставка вспомогательного оборудования;

- общестроительные работы;

- монтаж технологического оборудования, разработка эксплуатационной документации;

- запуск линии.

3.4. Сырьё и материалы

Сырьём для изготовления топливных брикетов являются отходы деревообработки, солома, льнокостра, шелуха подсолнечника и др. отходы.

3.5. Отработка технологических операций

- В линии следующие основные технологические операции:

- оптимизация потока стружки в шнек подачи;

- шнековое прессование.

При пуско-наладочных работах каждый агрегат проходит автономную наладку.

4. Финансовая оценка проекта

4.1. Затраты по основным статьям на создание производства (без учета НДС).

4.1.1. Изготовление основных блоков линии:

| Пресс шнековый | 1 шт. |

| Шнек подачи | 1 шт. |

| Бункер накопитель | 1 шт. |

| Барабан сушильный СК-1М | 1 шт. |

| Вентилятор | 3 шт. |

| Теплоагрегат& | 1 шт. |

| Циклон | 1 шт. |

| Транспортер винтовой | 2 шт. |

| Пульт управления | 1 шт. |

| НУР 250В (измельчитель) | 1 шт. |

Стоимость оборудования для производства топливных брикетов по п. 4.1.1.1 € 110 000

4.1.2. Изготовление нестандартного оборудования, включая проектирование.

(не входит в поставку базового комплекта линии).

- системы технологических воздуховодов ……………………...€4500;

- системы упаковки и оперативного складирования…………...€1600;

- системы пожарной сигнализации …………………………….... €2200.

Затраты по п. 4.1.2. € 8300.

4.1.3. Закупка вспомогательного оборудования:

- оборудование системы общей вентиляции…………………..….€ 700;

- оборудование системы освещения и охраны…………….……...€ 500;

- оборудование внешнего силового электропитания и кабели ….€ 1900.

Затраты по п. 4.1.3. € 3100

4.1.4. Общестроительные работы на сумму €3800, куда входят:

- ремонт и отделка основного помещения……………………….….€ 1800;

- создание бытовых условий для персонала…………………….….€ 500;

- разводка электропитания……………………………………………€ 400;

- монтаж пожарной и охранной сигнализаций……………………….€ 500;

- монтаж системы вентиляции………………………………………...€ 600.

4.1.5. Дополнительно

- транспортировка оборудования из Беларуси к месту монтажа ..................... € 2400;

- пуско-наладочные работы .........................................................................................€ 11100;

- станок для стяжки брикетов пластиковой лентой по 12 штук ............................. € 1000.

Затраты по п. 4.1.2 — 4.1.4 зависят от конкретных условий размещения и взяты максимальными, используя метод экспертных оценок.

Затраты по пунктам 4.1.1 — 4.1.5 составят € 163 754.

4.2 Ежемесячные затраты для оценки себестоимости продукции.

4.2.1. Заработная плата:

Для организации полного цикла выпуска древесных брикетов необходима работа бригады из 4-х человек.Таким образом при условии непрерывной работы оборудования для производства топливных брикетов в течение 20 часов в сутки необходима организация работы 3-х бригад. При условии выплаты зарплаты в 250 евро и оценивая в среднем обобщённую налоговую нагрузку в 50 %, получим затрат на сумму €4500 в месяц.

4.2.2. Плата за электроэнергию

при рабочей мощности 80 кВт, при работе 600 часов в месяц и при стоимости за один кВт/час €0.098 составит за месяц ~ € 4704.

4.2.3. Дополнительные затраты.

Затраты на тару и упаковочные материалы:

- при условии непрерывной работы линии 20 часов в сутки, исходя из производительности 400 кг/час готовых брикетов будет произведено 240 тонн готовой продукции, для упаковки которой потребуется, соответственно, 240 европаллет приблизительно на сумму €2000.

- необходимым расходным материалом в прессе является насадка шнека, которая изнашивается при производстве 80-90 тонн продукции и нуждается в замене. В базовую комплектацию входит 4 таких насадки.

Стоимость дополнительной новой насадки составляет €300 . Однако отработанную насадку можно отреставрировать с методом наплавления неограниченное число раз после производства 80-90 тонн древесных брикетов, что стоит ориентировочно €100. Таким образом добавляются ежемесячные затраты €200.

Здесь хотим отметить, что собственно шнек является слабым местом в шнековых прессах и, в частности, в установках брикетирования российского и украинского производства, износ шнека происходит при выработке 20 тонн продукции и даже у австрийского производителя шнек меняется через 40 тонн.

Также из расходных материалов понадобится пластиковая лента для стяжки брикетов по 12 штук перед укладкой на паллеты и стрейч-пленка для обмотки паллет.Таким образом расходы по пп. 4.2.1 – 4.2.3 составят €8956.

4.3. Суммарные расходы

4.3.1. Суммарные расходы на сооружение линии составят € 163 754.

4.3.2. Расходы за месяц её эксплуатации составят €8956.

4.3.3. Сумма расходов для оценки срока окупаемости составит €174 652.

4.4 План финансирования.

Оборудование для производства топливных брикетов поставляется на следующих условиях:

- предоплата 70% стоимости оборудования ... €110000*70% = €77000

- срок изготовления – 2 месяца с даты поступления предоплаты. Далее оплачивается 30% стоимости оборудования и стоимость пусконаладочных работ перед отгрузкой и сборкой .............................................................................. €33 000

- оставшиеся 10% стоимости оборудования после подписания акта ввода в эксплуатаци .................................................................... €13 400;

- к этому моменту должны быть закуплены материалы и выполнены работы по п.п. 4.1.2 – 4.1.5. на общую сумму ........................ €32 000*;

* последняя цифра взята по максимуму и уточняется в конкретном случае.

4.5. План возврата средств

4.5.1. Эксплуатационные затраты в месяц.

Эксплуатационные затраты в месяц оценены в пункте 4.2 и составят €10 907

4.5.2. Планируемая выручка в месяц.

- производительность в час — 0.5 тонны;

- часов непрерывной работы в сутки — 20;

- цена реализации за тонну брикетов — € 100;

Итого планируемая выручка в месяц около €30 000.

4.5.3. Планируемая прибыль в месяц.

€30 000 — €10907 = €19 093

4.5.4. Срок полного возврата

Срок полного возврата средств на создание производства топливных брикетов по проекту составит €174 652 / €19093 = прибл. 9 месяцев.

Гарантия 3 года !!!

| Беларусь, г. Минск, ул.Ф.Скорины 54А, к.204 | |

| Тел./Факс: 8-10 (375-17) 260-94-13 | |

| Коммерческий отдел: 8-10 (375-29) 153-39-35, 379-25-58 | |

| E-mail: biostareng@mail.ru | |

| www.biostar.by |

Фотография с сайта 66.ru

СЗАО «БиоСтарИнжиниринг»